Dec 09, 2025

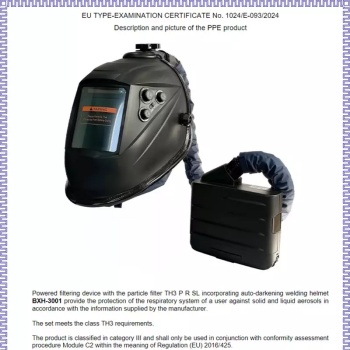

Em cenários com gases tóxicos e nocivos, como oficinas químicas, cabines de pintura e laboratórios, o PAPR (respirador purificador de ar motorizado)respirador de purificação de arO filtro PAPR é, sem dúvida, uma "barreira respiratória" para os profissionais de saúde. Como componente central do PAPR, responsável por filtrar substâncias tóxicas, o momento da substituição do cartucho afeta diretamente sua eficácia protetora — substituí-lo muito cedo gera desperdício e custos adicionais, enquanto substituí-lo muito tarde pode expor os usuários a riscos. Muitos usuários estão acostumados a substituir o filtro "com base na experiência ou em cronogramas fixos", mas negligenciam o impacto das diferenças ambientais e dos detalhes operacionais. Hoje, vamos esclarecer o ciclo de substituição dos cartuchos PAPR e as principais precauções para evitar riscos à segurança. Primeiramente, é evidente que não existe um "ciclo de substituição fixo" unificado para cartuchos. Sua vida útil é afetada por quatro fatores principais e deve ser avaliada dinamicamente com base em cenários reais. O fator mais crítico é a concentração e o tipo de poluentes. Por exemplo, em um ambiente com alta concentração de vapores orgânicos, a capacidade de adsorção do cartucho se saturará rapidamente, podendo ser necessária a substituição em poucas horas; enquanto em um cenário de baixa concentração e exposição intermitente, a vida útil pode se estender por várias semanas. Em segundo lugar, a duração do uso é importante — o trabalho contínuo de 8 horas por dia exige uma frequência de substituição diferente do uso ocasional de curto prazo. A temperatura e a umidade do ambiente também não podem ser ignoradas; altas temperaturas e umidade aceleram o envelhecimento do adsorvente no cartucho e reduzem a eficiência de adsorção. Por exemplo, em uma oficina de pulverização quente e úmida no verão, o intervalo de substituição deve ser adequadamente reduzido. Por fim, o modelo e a especificação do cartucho também têm impacto. Cartuchos de diferentes marcas, projetados para diferentes gases (como gases ácidos, vapores orgânicos, amônia, etc.), possuem diferentes capacidades de adsorção e vidas úteis, portanto, a escolha deve ser baseada nas instruções do fabricante. Embora não haja um ciclo fixo, existem quatro sinais intuitivos que indicam a necessidade de substituição, aos quais os usuários devem estar sempre atentos. O primeiro é a "percepção de odor" — quando um odor forte de poluentes é sentido ao usar o respirador com purificação de ar motorizada (PAPR), isso indica que o cartucho falhou e o material adsorvente não consegue mais bloquear gases tóxicos, sendo necessário o desligamento e a substituição imediatos. O segundo é a "alteração na resistência respiratória" — se o suprimento de ar do PAPR parecer pesado e for necessário mais esforço para respirar, o material adsorvente dentro do cartucho pode estar saturado e incrustado, causando o bloqueio do canal de fluxo de ar. Nesse caso, a substituição é necessária mesmo que o ciclo esperado não tenha sido atingido. O terceiro é o "alarme sonoro" — alguns sistemas inteligentes de purificação de ar motorizada podem emitir alertas sonoros. respirador de ar motorizado Os cartuchos são equipados com dispositivos de monitoramento da vida útil, que emitem um alarme audiovisual quando o limite de saturação predefinido é atingido, o que indica a necessidade de substituição de forma direta. O quarto ponto é o "prazo de validade e período de armazenamento" — mesmo sem uso, os cartuchos expostos ao ar após a abertura absorvem gradualmente umidade e impurezas e, geralmente, não devem ser armazenados por mais de 30 dias após a abertura; os cartuchos fechados também devem ser usados dentro do prazo de validade, pois seu desempenho de adsorção diminui significativamente após o vencimento e eles não podem mais ser reutilizados. Além de compreender o momento certo para a substituição, os padrões operacionais durante o processo são igualmente importantes, pois determinam diretamente se o novo cartucho terá o efeito desejado. É necessário se preparar antes da substituição: primeiro, desligue o respirador com purificação de ar motorizada (PAPR) para evitar contato acidental com o dispositivo de suprimento de ar durante a troca; em seguida, vá para uma área limpa e livre de poluentes para realizar a operação, evitando que gases tóxicos entrem na máscara ou contaminem o novo cartucho durante a substituição. Atenção especial deve ser dada à vedação durante a substituição: após remover o cartucho antigo, verifique se a junta de vedação na interface de conexão está danificada ou desgastada — se a junta estiver deformada, ela precisa ser substituída imediatamente; ao instalar o novo cartucho, alinhe-o com a interface e aperte-o no sentido horário até ouvir um "clique" para garantir que não haja folgas. Um teste de estanqueidade deve ser realizado após a substituição: coloque o PAPR, ligue o suprimento de ar e cubra a entrada de ar do cartucho com a mão. Se houver pressão negativa na máscara e ela se ajustar firmemente ao rosto durante a respiração, isso indica uma boa vedação. Caso haja vazamento de ar, verifique novamente a instalação ou substitua os componentes de vedação. Finalmente, existem alguns Detalhes facilmente negligenciados que podem prolongar ainda mais a vida útil do cartucho e melhorar a segurança da proteção. Primeiro, mantenha registros de uso — anote o modelo do cartucho, a data de substituição, o cenário de uso e a concentração do poluente a cada troca. Acumulando dados, explore gradualmente a regra de substituição mais adequada ao seu cenário de trabalho. Segundo, armazene os cartuchos por categorias — diferentes tipos de cartuchos (como os para vapores orgânicos e gases ácidos) devem ser armazenados separadamente para evitar confusão no uso. Usar o cartucho errado não só compromete a proteção, como também pode danificar o equipamento devido a reações químicas. Terceiro, descarte os cartuchos usados — cartuchos com defeito podem reter substâncias tóxicas e devem ser lacrados, colocados em um recipiente específico para reciclagem de resíduos perigosos e entregues a instituições especializadas para descarte. Eles não devem ser descartados ou desmontados sem critério. A segurança respiratória não é trivial e a substituição do cartucho nunca é uma mera formalidade. Somente avaliando cientificamente o ciclo de uso e padronizando o processo operacional é possível garantir a segurança. respiradores PAPR Tornar-se verdadeiramente uma "linha de defesa sólida" para proteger a respiração. Se quiser saber mais, clique aqui. www.newairsafety.com.

LEIA MAIS